Global Top 10 Rigid CCL 제조업체

동박적층판은 PCB의 주요 소재이다. 동박적층판 산업의 터미널 응용 분야에는 자동차 전자 장치, 통신 장비, 가전 제품, 서버, 항공 우주, 산업 제어 의료 등을 포함한 거의 모든 전자 제품이 포함됩니다.

2022년 세계 자동차 전장용 특수동박적층판(CCL) 시장 규모는 약 1억 위안으로, 2018년부터 2022년까지 연평균 성장률은 약 1%로 앞으로도 꾸준한 성장세를 유지할 것으로 예상된다. , 시장 규모는 2029년까지 1억 위안에 가까울 것이며 향후 6년간 CAGR이 증가할 것입니다.

- Taiwan Union Technology Corporation (대만연합기술공사)

- ITEQ Corporation (ITEQ 주식회사)

- Elite Material (엘리트 소재)

- Resonac corporation (주식회사 레조낙)

- Doosan Corporation Electro-Materials ((주)두산전자)

- Mitsubishi Gas Chemical (미쓰비시가스화학)

- Rogers Corporation (로저스)

- Shengyi Technology (성이 기술)

- Nan Ya Plastics Corporation (난 야 플라스틱 공사)

- Isola (이솔라)

Taiwan Union Technology Corporation (대만연합기술공사)

| 본부 | 대만 |

| 설립일 | 1974년 |

| 회사 웹 사이트 | https://www.tuc.com.tw/en-us/about |

1974년에 설립된 TUC(Taiwan Union Technology Corporation)는 1997년에 광학 유리 제조를 Copper Clad Laminate (CCL이라고도 함) 및 Prepreg 생산으로 전환했습니다. 2001년 TUC는 고객에게 대량 라미네이션 서비스를 제공하기 시작했습니다. 2003년 12월, TUC는 공식적으로 대만 OTC에 상장되었습니다. 이 회사는 QC080000 IECQ HSPM, Sony Green Partner, ISO 14001, ISO/IATF 16949, ISO 9001 및 ISO 45001과 같은 인증을 획득했습니다.

제품:

고주파 라미네이트

극저손실 라미네이트

초저손실 라미네이트

초저손실

라미네이트 저손실 라미네이트

중손실 재료

비유동/중유동 프리프레그

고열 신뢰성 라미네이트

표준 손실 재료

애플리케이션

무선 주파수(RF)

고속 디지털(HSD)

고밀도 상호 연결(HDI)

자동차

기판

ITEQ Corporation (ITEQ 주식회사)

| 본부 | 대만 |

| 설립일 | 1997년 |

| 회사 웹 사이트 | https://www.iteq.com.tw/?lang=en |

1997년에 설립된 ITEQ Corporation은 대만에 본사를 둔 PCB 용 동박적층판 재료 제조업체입니다 . 제품에는 자동차, HDI 솔루션, 통신, 무선 주파수 및 전자레인지, 가전제품 등에 사용되는 CCL&PP, 무흐름 PP, IMS 및 FCCL이 포함됩니다. IECQ QC 080000, UL, ISO/TS 16949, OHSAS 18001, ISO 14001 등을 포함한 인증을 통과했습니다.

Elite Material (엘리트 소재)

| 본부 | 대만 |

| 설립일 | 1992년 |

| 회사 웹 사이트 | https://www.emctw.com/en-global |

회사는 ISO 14001, ISO 9001, EICQ QC080000, AS9100, IATF 16949, UL 및 IPC 회원을 포함한 인증을 획득하고 표준을 충족했습니다. EMC는 세계 10대 할로겐 프리 라미네이트 제조업체 중 하나입니다.

Resonac corporation (주식회사 레조낙)

| 본부 | 도쿄, 일본 |

| 설립일 | 1939년 |

| 회사 웹 사이트 | https://www.resonac.com/ |

Resonac Corporation은 새로 통합된 회사입니다. 2023년 1월 1일, Showa Denko KK와 Showa Denko Materials(구 Hitachi Chemical)가 합병하여 두 개의 새로운 회사, 즉 지주 회사인 "Resonac Holdings Corporation"과 제조 회사인 "Resonac Corporation"으로 변모했습니다.

레조낙(Resonac)은 글로벌 Top 수준의 기능성 화학제품 제조업체로 자동차용 제품, 리튬이온 배터리 소재, PCB용 소재, 케미칼, 소재, 흑연 등의 제품을 공급하고 있습니다.

Doosan Corporation Electro-Materials ((주)두산전자)

| 본부 | 대한민국 |

| 설립일 | 1974년 |

| 회사 웹 사이트 | https://www.doosanelectronics.com/en/ |

㈜두산전자는 1974년 설립된 CCL, 자동차 소재, 자동차, 가전, 가전, IC 기판 등을 포괄하는 5G 안테나 모듈을 주요 제품으로 하는 글로벌 Top Tier 기업이자 최고의 CCL 제조업체입니다. IATF 16949, ISO 9001을 기반으로 한 제품입니다.

Mitsubishi Gas Chemical (미쓰비시가스화학)

| 본부 | 도쿄, 일본 |

| 설립일 | 1918년 |

| 회사 웹 사이트 | https://www.mgc.co.jp/eng/ |

1918년에 설립된 미쓰비시 가스화학회사(Mitsubishi Gas Chemical Company)는 유기화학물질, 무기화학물질, 폴리머, 전자재료 등을 생산하는 일본 기반 화학 제조업체입니다.

Rogers Corporation (로저스)

| 본부 | 미국 |

| 설립일 | 1832년 |

| 회사 웹 사이트 | https://www.rogerscorp.com/ |

Rogers Corporation은 특수 엔지니어링 소재 분야의 글로벌 기술 리더입니다. ROGERS Corporation은 항공우주 및 방위, 자동차 및 EV/HEV, 연결 장치, 주요 가전제품, 의료 및 휴대용 전자 장치를 위한 고급 전자 솔루션과 탄성 소재 솔루션을 제공합니다.

해당 인증 및 문서에는 관리 시스템 인증서, 안전 데이터 시트(SDS), 제품 안전 정보 시트(PSIS), REACH 편지, RoHS 보고서, SGS 보고서, WEEE, UL 목록 및 추가 편지가 포함됩니다.

Shengyi Technology (성이 기술)

| 본부 | 대만 |

| 설립일 | 1985년 |

| 회사 웹 사이트 | https://www.syst.com.cn/index_en.aspx |

1985년에 설립된 Shengyi Technology Co., Ltd.(SYTECH)는 스마트 단말기, 강성 재료, 자동차 재료, RF 재료, IMS 및 HTC 재료, IC 기판 재료, 유연 재료, HSD를 포함한 전자 회로 기본 재료의 글로벌 핵심 공급업체 입니다. 재료 및 특수 재료. SYTECH는 ISO 45001, ISO 9001, IATF 16949, ISO14001 및 ISO27001을 포함한 인증을 통과했습니다.

Nan Ya Plastics Corporation (난 야 플라스틱 공사)

| 본부 | 대만 |

| 설립일 | 1958년 |

| 회사 웹 사이트 | https://www.npc.com.tw/j2npc/enus/home |

1958년에 설립된 Nan Ya Plastics Corp는 특수 화학 산업에 종사하고 있습니다. Nan Ya Plastics Corporation은 Formosa Group의 화학 및 플라스틱 회사 중 하나입니다. 세계 최대의 2차 플라스틱 제조업체로 여겨지는 이 회사는 폴리에스테르 섬유와 전자 재료의 동박 적층판의 선도적인 생산업체이기도 합니다.

해당 제품에는 가정 용품, 야외 스포츠, 운송 자재, 건축 자재 코팅, 3c 가전 제품, 민간 농장, 산업 장비 및 기타 응용 분야에 사용되는 플라스틱 제품, 화학 제품, 전자 재료, 섬유 및 직물, 기계 및 개폐 장치가 포함됩니다.

Isola (이솔라)

| 본부 | 애리조나 주 챈들러 |

| 설립일 | 1912년 |

| 회사 웹 사이트 | https://www.isola-group.com/ |

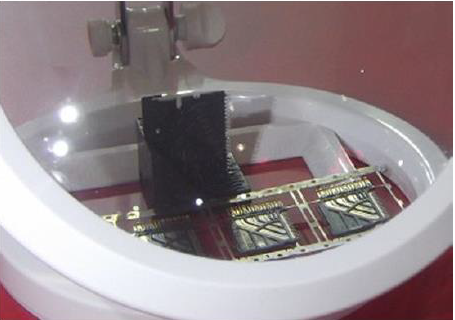

Isola는 글로벌 재료과학 분야의 선두주자입니다. 이들은 다층 인쇄 회로 기판(PCB)을 제조하는 데 사용되는 구리 피복 적층판과 유전체 프리프레그를 설계, 개발, 제조 및 인증합니다.

해당 제품은 자동차 및 운송, 네트워킹 및 통신 시스템, RF/마이크로파, 항공우주 및 방위, 컴퓨팅, 저장 및 주변 장치, 가전 제품, 의료 및 산업 및 계측 분야에 사용됩니다.

Isola는 ISO 9001-2015, IATF 16949 2016, ISO 14001:2015, ISO 50001:2011 및 ISO 45001:2018을 포함한 인증을 통과했습니다.

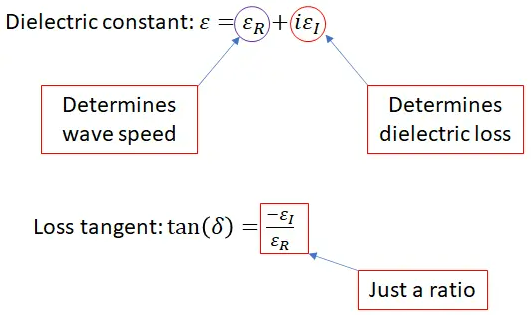

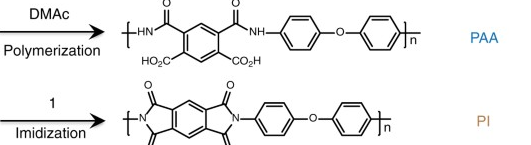

저유전율 (Low Dk) CCL or PCB 재료 가이드

저유전율 (Low Dk), 저유전손실(Low Df) CCL or PCB 재료 가이드 PCB 재료 옵션 및 레이어 구성에 대해 알아보는 데 시간을 투자했다면 아마도 시장에서 사용할 수 있는 다양한 재료를 보았을 것입니다.

gemdu.tistory.com

2024.02.06 - [과학, 철학, 지식] - 저손실 PCB 소재 모음

저손실 PCB 소재 모음

저손실 소재/재료는 가장 널리 사용되는 재료이다. 이 제품은 친숙한 FR4 및 CEMI 소재로 제공되며 DC에서 40GHz+까지의 모든 주파수 범위에서 탁월한 특성 균형을 제공합니다. 재료는 더 높은 품질

gemdu.tistory.com

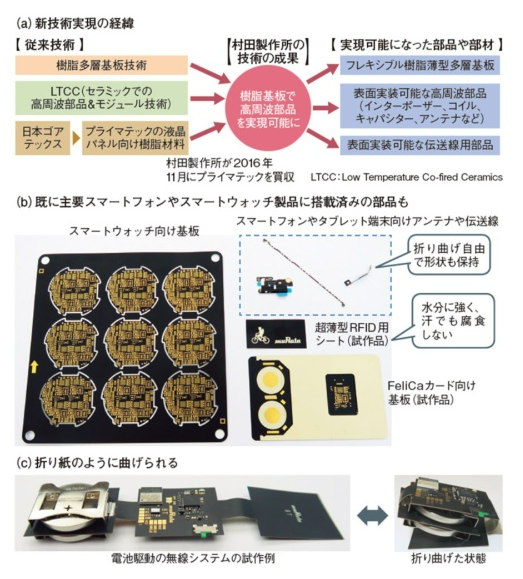

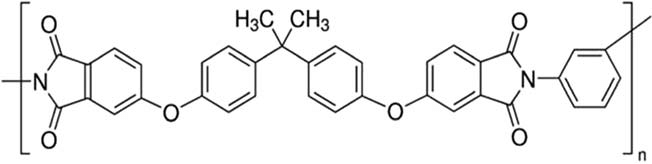

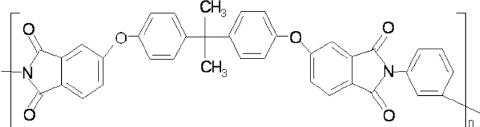

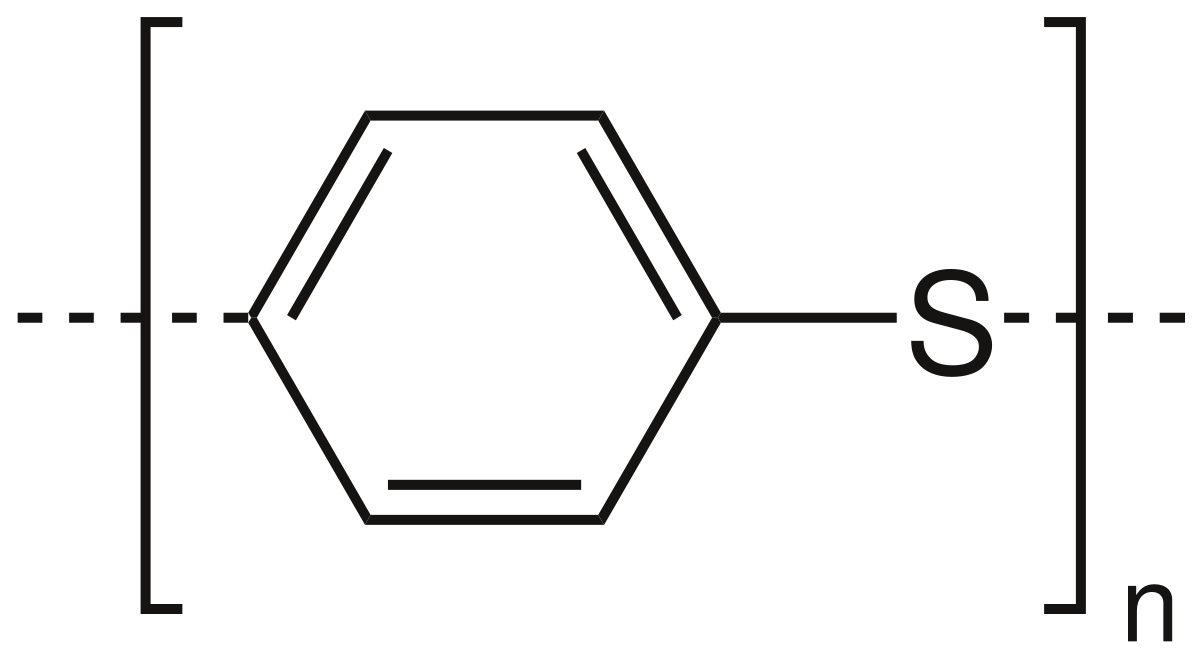

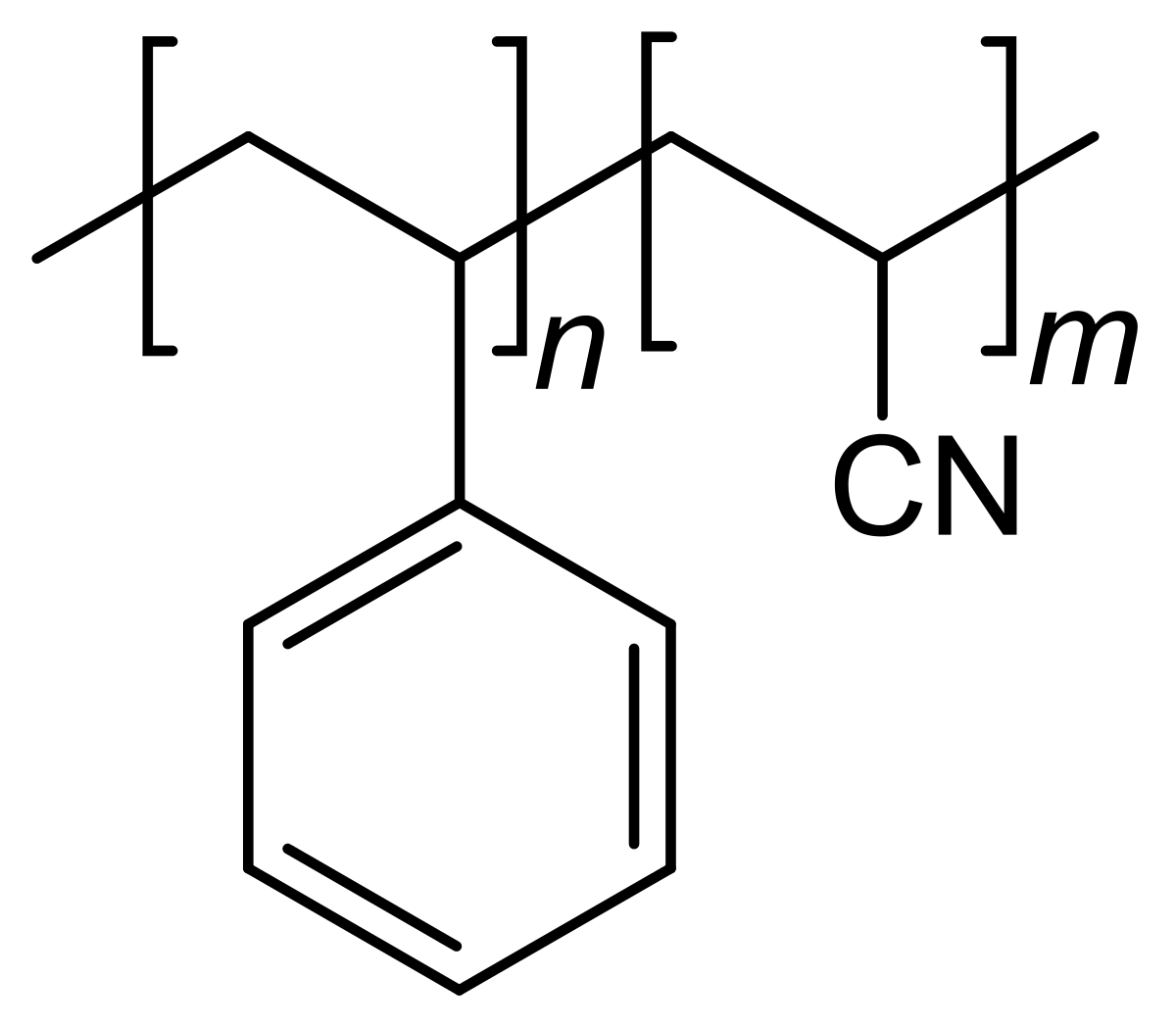

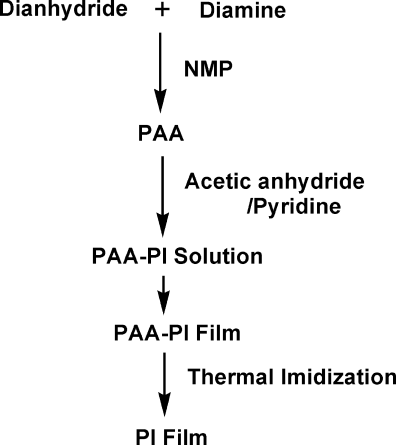

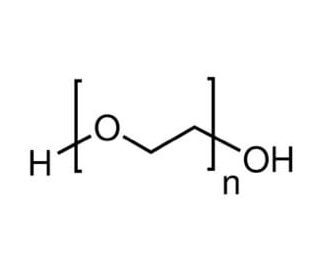

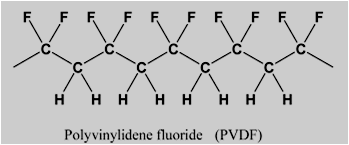

2023.04.26 - [고분자(Polyimer)] - 5G, 자율주행에 필요한 저유전 소재

5G, 자율주행에 필요한 저유전 소재

5G, 자율주행에 필요한 저유전 소재 밀리파 센서에서는 77GHz, 또 5 G에서는 향후는 28 GHz 등, 고주파의 신호 처리가 필 요하게 되지만, 거기서 문제가 되는 것이 도중에 신호가 약해지는 전송 손실

gemdu.tistory.com

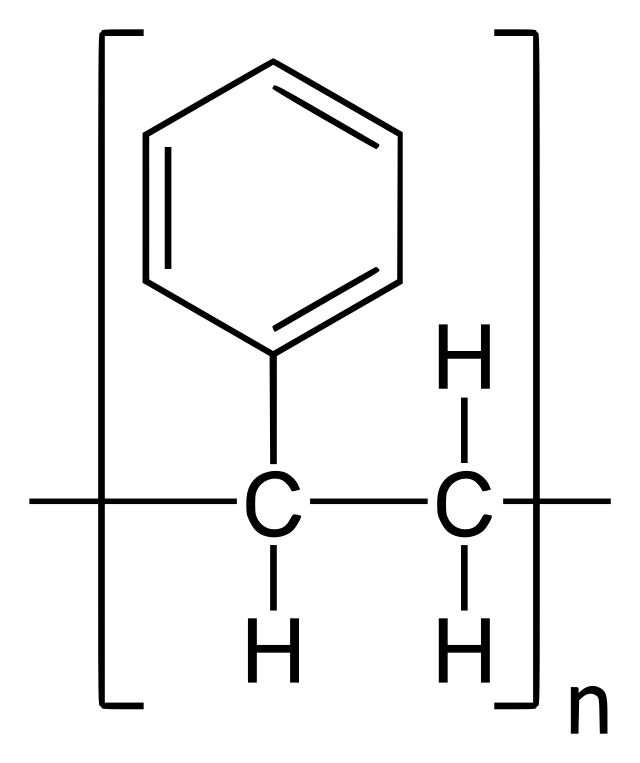

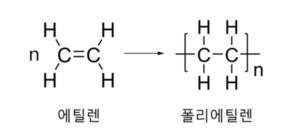

'고분자(Polyimer)' 카테고리의 다른 글

| 저유전율 (Low Dk) CCL or PCB 재료 가이드 (0) | 2024.03.25 |

|---|---|

| 고분자 (플라스틱)의 유전 특성 비교 (0) | 2024.03.22 |

| 주요 플라스틱 및 엔지니어링 플라스틱의 내열 특성 (0) | 2024.03.05 |

| PPSU, PES 젖병등 아기 용품에 사용되는 플라스틱 : 내열 온도 및 소독 방법 (0) | 2024.02.29 |

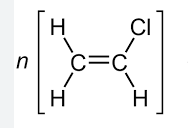

| 파이프의 대명사 PVC(폴리염화비닐) : 소개 및 주요특성 (1) | 2024.02.27 |

| 범용고분자, 범용플라스틱의 주요 특성 비교 (1) | 2024.02.25 |